IC芯片趨向高集成化和微型化,且生產(chǎn)制程工藝繁瑣,任何環(huán)節(jié)的出錯都容易導致器件失效。IC芯片完成加工制造工序后,為驗證IC功能的正常與完整性,在其上系統(tǒng)前,需先進行測試和分類,剔除不良品以降低成本的損失。采用好的芯片測試設(shè)備及方法是提高芯片制造水平的關(guān)鍵之一。

FT Handler測試分選技術(shù)可應用于表面貼裝半導體器件生產(chǎn)的最后一道工序,對封裝完成后的芯片進行全自動化電參數(shù)測試、分類甄選存儲、激光打印標識、標識檢測、外形尺寸檢測及最終編帶包裝輸出。其完整流程如下:

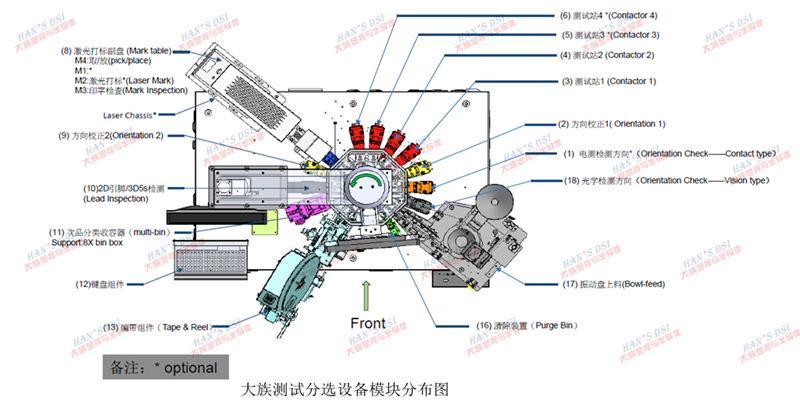

器件以管裝/散裝(振動圓盤)等方式上料,單軌運輸至主盤。其中主盤是以高速轉(zhuǎn)塔式進口支取旋轉(zhuǎn)力矩(DDR)馬達系統(tǒng)為中心,采用工控機控制;配置了獨立的上/下驅(qū)動配置,使得十八個吸嘴可進行上/下高速動作,一嘴一器件,開始進行轉(zhuǎn)塔式工作。

測試分選流程圖

首先通過光學檢測和電檢測進行器件方向檢測,然后校正方向以便進入測試工位進行電參數(shù)測試。設(shè)備可支持多達8個(基本2個)平行式測試站,各工位可測(不)同性能或燒錄芯片導入程序,時產(chǎn)量可達到50K+@<30ms。分選機依測試結(jié)果對器件進行激光打標和印字檢查。隨后運用高速工業(yè)相機、特制光學模組針對定位方向、尺寸測量、外觀缺陷等進行2D引腳/3D5s檢測。檢測完畢后,進行分選、收料或編帶。編帶前還需再進行器件帶內(nèi)檢測,確保分選的芯片符合需求和質(zhì)量。

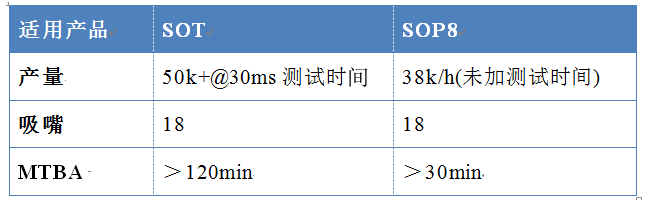

大族測試分選設(shè)備參數(shù)(部分舉例)

測試分選流程及部分模塊實圖

高批量進行自動化的作業(yè)方式時要求系統(tǒng)具備更高的穩(wěn)定性、較低的故障率,降低人工成本;采用模塊化的設(shè)計方便調(diào)整和維修,降低維修時間成本;兼容更多類型的封裝形式,從而形成更強的柔性化生產(chǎn)能力。FT Handler測試分選設(shè)備作為“芯片質(zhì)量的最后把關(guān)者”朝著高速率、穩(wěn)定性強、柔性化測試等方向發(fā)展,大族顯視與半導體用匠心做研發(fā),滿足市場發(fā)展需求。

大族測試分選設(shè)備