碳化硅材料正逐漸被廣泛用作功率分立器件(如MOSFET和肖特基二極管等)的首選襯底材料。碳化硅襯底具有更高的擊穿電壓、更低的導通電阻、更快的開關速度和更高的耐熱性等優勢。同時,擁有卓越性能的碳化硅襯底因其硬度高、脆性大等材料特性也給晶圓切割工藝帶來了挑戰。傳統的機械切割技術存在效率低、損傷嚴重等問題,難以滿足實際需求,相比之下,激光改質切割技術采用了激光束內部改質的方式進行切割,具有高效率、高精度、無損傷等優點,因而逐漸成為了切割碳化硅這類硬度高、脆性大材料的首選技術。本文旨在深入探討激光改質切割碳化硅晶圓的原理、優勢、難點等方面,為相關從業者提供一些實用的參考和啟示。

碳化硅改質切割原理

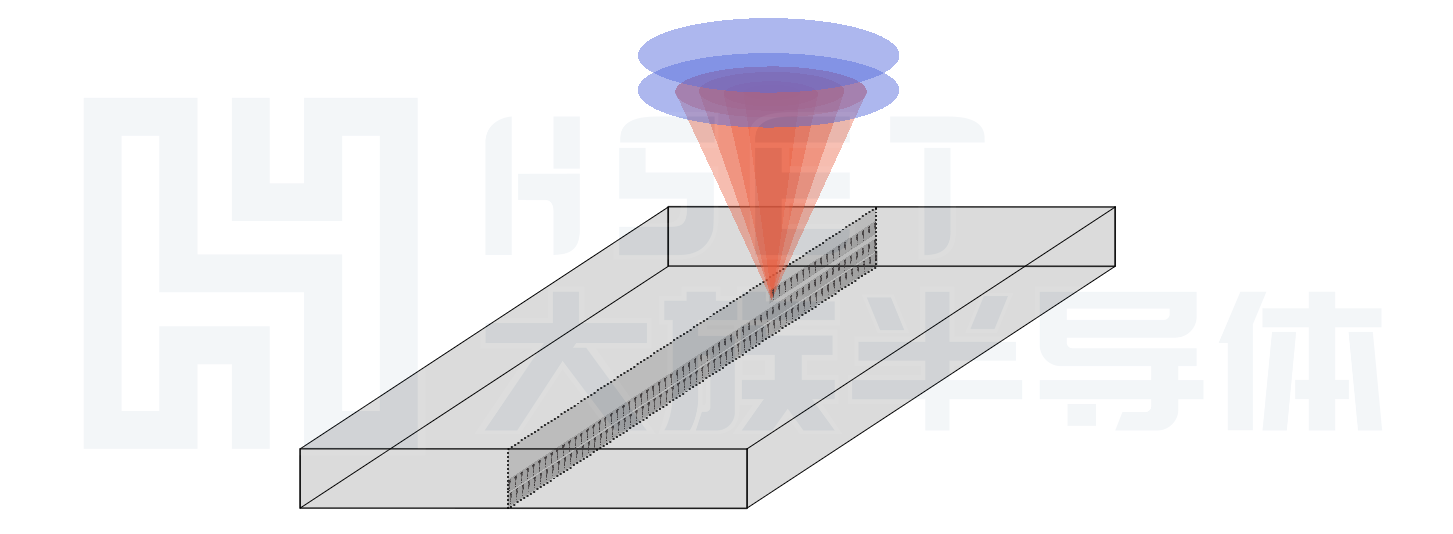

改質切割是一種將半導體晶圓分離成單個芯片或晶元的激光技術。該過程是使用精密激光束在晶圓內部形成改質層,使晶圓可以通過輕微外力沿激光掃描路徑精確分離。碳化硅改質切割一般為激光掃描以及以三點折彎為主要原理的機械劈裂兩個步驟。激光掃描就是形成改質層的過程,在這個過程里激光在指定位置精確地誘導材料內部的微裂紋,均勻分布的微裂紋在材料中存在時,會使應力場(熱應力、機械應力等)在微裂紋周圍產生集中效應,當機械劈裂施加折彎應力時,應力會因為改質層的存在而誘導到指定位置產生裂紋的擴展,從而完成晶粒的精確分離。

4H-SiC改質切割的加工難點

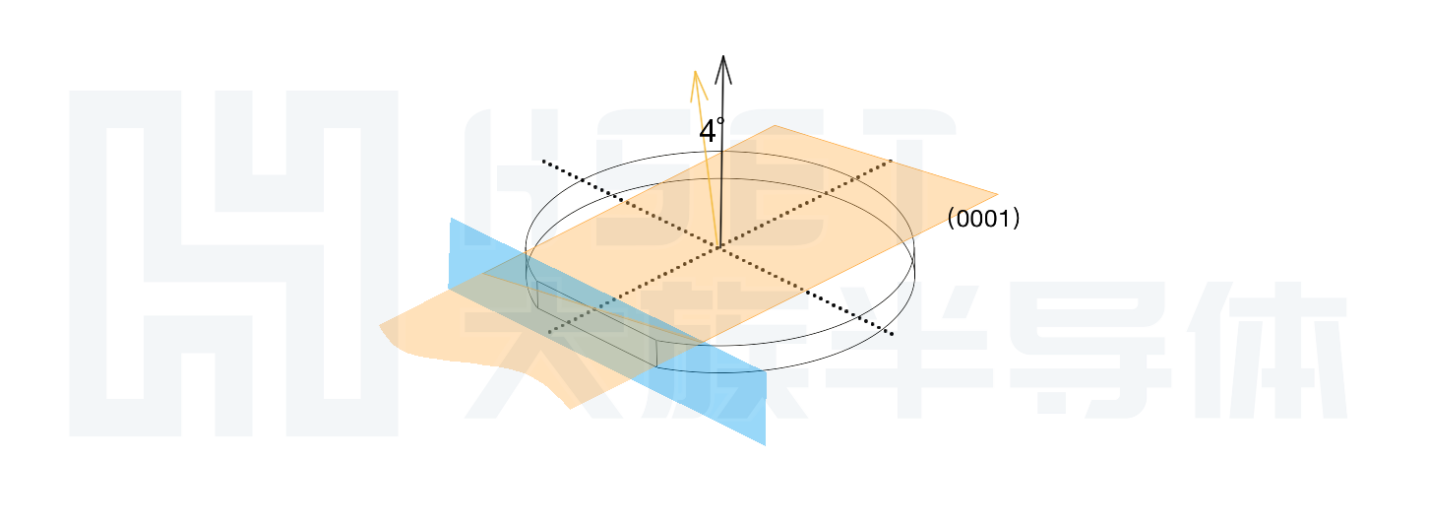

目前碳化硅器件制造工藝中一般會使用晶圓面法向量相對晶體<0001>方向呈4度偏軸的襯底,使其在MOCVD過程中能夠通過臺階流(step flow)獲得低缺陷高品質的同質外延。但對于晶圓切割來說,偏軸使得在其中一個方向上的解理面與分離面有了4度的夾角,這個角度不僅容易導致改質切割在裂紋擴展過程中的“斜裂”,也一定程度提高了機械劈裂時材料發生斷裂的臨界折彎應力,從而增加崩邊風險。大族半導體改質切割研發實驗室通過激光參數和光學整形對激光誘導缺陷的幾何形狀進行了大量測試,優化出了斷裂力學上最優的改質切割和劈裂方案,并在此方案基礎上自主研發出SiC晶圓激光改質切割設備及裂片設備,可實現宏觀上無斜裂的同時將劈裂崩邊率降到了最低。

背面金屬化為改質切割帶來的困難

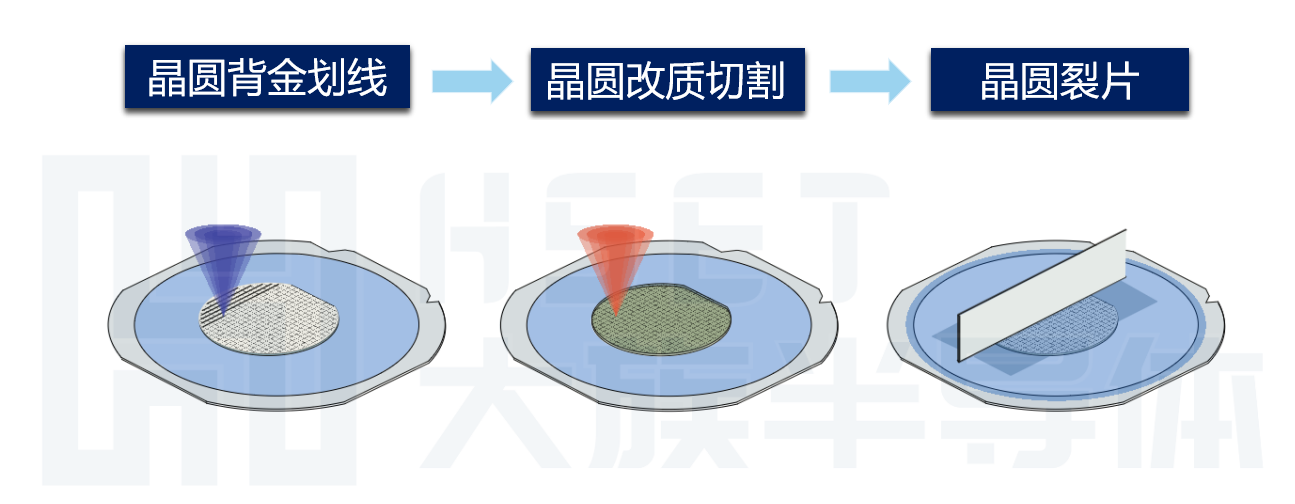

由于MOSFET和SBD等的器件原理,碳化硅襯底背面常需要進行不同程度的金屬化以達到背面歐姆接觸導電的目的。對于改質切割來說,裂紋擴展的原理并不能保證背面金屬在襯底斷開的同時沿著襯底邊緣一并裂開。一般來說,改質切割工序中能夠呈現出的背金面切割質量很大程度由背金的厚度、延展性以及與襯底的附著強度等因素決定,而這些因素又和器件減薄工藝、蒸發鍍膜、背金退火等前道工序的設計有著密切的關系。這使得傳統改質切割在切割帶背金碳化硅晶圓時,僅僅通過切割段的工藝調節并沒有辦法完全排除背金粘連、撕扯等良率風險。為了解決行業痛點,優化碳化硅產品的切割工藝窗口,提高產品良率,大族半導體在行業內率先研發出了針對背金問題的全自動SiC晶圓激光切割整套解決方案。大族半導體激光切割方案在改質切割前加入一道激光劃線工序,即用大族半導體激光劃線機完全去除改質切割斷裂軌跡上的背面金屬,從根本上杜絕有可能的背金粘連和撕扯問題。

大族半導體SiC晶圓激光切割整套解決方案

SiC晶圓背金激光劃線機 SiC晶圓激光改質切割設備 SiC晶圓裂片設備

工藝流程:

應用范圍:

針對SiC功率器件SiC襯底晶圓激光背金劃線、激光改質切割、機械裂片整套解決方案

方案特點:

? 良率優秀,方案適應性強;

? 正背面切割品質優秀,適應各種背金厚度和材質;

? 方案穩定成熟,魯棒性高,已大規模量產;

? 正背面崩邊控制優秀;

? 無背金拉扯,粘連;

?全自動生產;

?工藝效果穩定

? 兼容4/6inch生產;

? AF焦點自動跟隨系統;

? SECS GEM標準接口。

加工效果:

切割劈裂擴膜后正面效果圖 切割劈裂擴膜后背面效果圖

大族半導體一直致力開發全球市場上最優秀的碳化硅切割解決方案,我們在工藝設計上大膽嘗試,在技術細節上精心考究,秉持對高品質、高效率和可持續性發展的追求,使大族半導體的碳化硅激光切割整體解決方案成為行業領先。我們有信心大族半導體全自動SiC晶圓激光切割整套解決方案能夠助力客戶有效地提高碳化硅襯底產品的生產效率和生產品質,同時實現更加可持續的生產方式。我們期待未來持續為客戶提供更多高品質的產品和服務,與客戶一起推動半導體產業的持續發展。